برش واترجت - فرآیند، مزایا و مواد

برش واترجت یک فرآیند مکانیکی است که در آن مواد با تماس فیزیکی و سایش مواد حذف می شوند. تفاوت اصلی با سایر فرآیندهای برش در این واقعیت است که این یک فرآیند برش سرد (غیر حرارتی) است، به این معنی که در فرآیند برش از حرارت استفاده نمی شود.

در دنیای امروز، تمام فرآیندهای تولید باید سه هدف اصلی را برآورده کنند: افزایش تولید، کاهش ضایعات و بهبود کیفیت. فرآیندهایی مانند پرینت سه بعدی، شکل دهی ورق، قالب گیری تزریقی، لیزر و برش پلاسما تلاش می کنند تا با کاهش هزینه و زمان تولید به این اهداف دست یابند و در عین حال کارایی و پایداری را افزایش دهند.

هر یک از آن فرآیندها به دلیل مزایا و محدودیت های مختلف جایگاه خود را در صنعت تولید دارد. برشهای واترجت مدرن نیز فناوری CNC را در طراحی خود گنجاندهاند تا با نتایج بهتری به این اهداف برسند.

در این مقاله، ما نگاهی عمیق تر به فرآیند پیشرفته برش واترجت خواهیم داشت. فهرست مطالب این مقاله به شرح ذیل هست:

- برش واترجت چیست؟

- II مزایای برش واترجت

- III مواد برش واترجت

- IV Waterjet در مقابل سایر روش های برش

- V نتیجه گیری

برش واترجت چیست؟

برش واترجت از یک جریان آب با فشار بالا مخلوط شده با مواد ساینده برای برش طیف گسترده ای از مواد استفاده می کند. پمپ آب فشار قوی آب را تحت فشار قرار می دهد. این آب از طریق لوله های پرفشار به داخل سر برش جریان می یابد. در سر برش، آب از طریق یک نازل جریان می یابد و آن را به یک جریان بسیار ظریف تبدیل می کند. این جریان هر ماده ای را که در مقابل آن قرار می گیرد برش می دهد.

یک دستگاه برش واترجت می تواند فشارهایی تا 100000 psi یا حدود 6900 بار تولید کند. برای درک بهتر، شلنگ های آتش نشانی معمولاً فشاری بین 8 تا 20 بار دارند. نازل واترجت توسط یک سیستم بینایی کمک می کند تا برش دقیق و کارآمد قطعه را تسهیل کند.

دستکاری نازل برای برش مواد مختلف آسان است. بسته به اینکه از یک ماده ساینده استفاده می شود یا خیر، دو نوع روش برش واترجت وجود دارد:

- برش واترجت ساینده

- برش واترجت خالص

برش واترجت ساینده

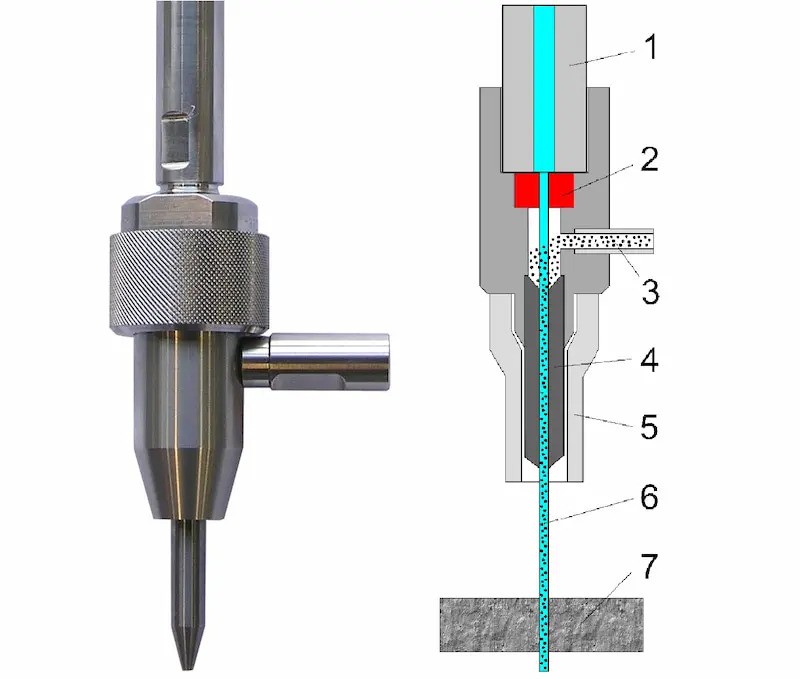

نازل برش واترجت ساینده فوق العاده با فشار بالا

- ورودی آب با فشار بالا.

- جواهر (یاقوت یا الماس);

- ورودی ساینده;

- لوله اختلاط;

- نگهبان;

- برش جت آب;

- مواد برش

هنگام برش مواد سخت تر، مواد ساینده با آب مخلوط می شوند. این در یک محفظه اختلاط واقع در سر برش درست قبل از خروج جت ساینده از سیستم رخ می دهد. عوامل محبوب برای برش واترجت ساینده عبارتند از: شن معلق، گارنت و اکسید آلومینیوم. با افزایش ضخامت/سختی مواد، سختی ساینده های مورد استفاده نیز باید افزایش یابد.

با ساینده های مناسب می توان انواع مواد را برش داد. مواد متداول برش با مواد ساینده سرامیک، فلز، سنگ و پلاستیک ضخیم هستند. با این حال، استثنائات خاصی مانند شیشه سکوریت و الماس وجود دارد که نمی توان آنها را با آب ساینده برش داد. شیشه سکوریت شده هنگام برش با جت آب خرد می شود.

برش واترجت خالص

برش های جت آب نیز بدون افزودن مواد ساینده، عمدتاً برای برش مواد نرم، کار می کنند. کاتر واترجت که فقط برای این منظور طراحی شده است، محفظه اختلاط یا نازل ندارد. یک پمپ فشار بالا، آب تحت فشار را از دهانه خارج می کند تا برش های دقیقی روی قطعه کار ایجاد کند. اگرچه اکثر دستگاه های برش صنعتی با استفاده از فناوری واترجت امکان استفاده از هر دو روش را فراهم می کنند.

فرآیند برش واترجت خالص در مقایسه با برش واترجت ساینده کمتر تهاجمی است. جریان جت نیز فوق العاده خوب است و هیچ فشار اضافی بر روی قطعه کار وارد نمی کند.

برش واترجت خالص برای مواد نرم تری مانند فوم، نمد، چوب، لاستیک، مواد غذایی و پلاستیک های نازک ایده آل است.

مزایای برش واترجت

برش واترجت مزایای خاصی را ارائه می دهد که آن را به یک انتخاب عالی برای کاربردهای عمومی و همچنین بسیار خاص تبدیل می کند. برخی از مزایا به شرح زیر است:

- دقت بالا

- بدون منطقه متاثر از گرما

- بدون نیاز به تغییر ابزار

- فرآیند مقرون به صرفه

- سازگاری با مواد مختلف

- بسیار پایدار

دقت بالا

برش واترجت به دلیل ارائه دقت برش بالا شناخته شده است. قطعات برش واترجت از کیفیت بسیار بالایی برخوردار هستند حتی زمانی که با مشخصات دقیق محدود شوند. دستگاه برش واتر جت می تواند تا 0.025 میلی متر (0.001 اینچ) را تحمل کند، اما تلورانس های بین 0.075 تا 0.125 میلی متر برای قطعات کمتر از یک اینچ ضخامت معمول تر است.

تحمل ممکن است با مواد ضخیم تر بسته به فناوری افزایش یابد. دقت به عواملی مانند پایداری جدول، ساخت دستگاه، سرعت جریان ساینده، کنترل جریان برش، تاخیر جریان و خطای فرآیند بستگی دارد.

بدون منطقه متاثر از گرما

منطقه متاثر از حرارت (HAZ) محصول جانبی اکثر فرآیندهای برش گرم است. در فرآیندهایی مانند برش لیزری و EDM، ناحیه اطراف لبه برش در حین ماشینکاری ذوب نمی شود، بلکه در خواص آن تغییر می کند. تغییر رنگ، اعوجاج حرارتی و سخت شدن لبه ها می تواند بر ویژگی های قسمت پایانی تأثیر می گذارد. این قطعات قبل از استفاده نیاز به عملیات حرارتی دارند.

برش واترجت به عنوان یک فرآیند برش سرد، مناطق متاثر از گرما را ایجاد نمی کند. این به قطعات نهایی کیفیت لبه برتر و خواص قابل اعتمادتر بدون وارد کردن فشار به قطعه می دهد. بنابراین استفاده از برش واتر جت نیاز به نگرانی در مورد بریدگی های ناقص، نقاط ضعف و تاب برداشتن را کاهش می دهد. تولیدکنندگان همچنین میتوانند از قطعات پیشگرم شده برای کاهش هزینههای تولید استفاده کنند.

غیر حرارتی بودن فرآیند برش نیز به این معنی است که تشکیل سرباره و زباله ایجاد نمی شود.

قطعات تمام شده با کیفیت بالا

برش واترجت قطعات با کیفیت برتری را ارائه می دهد که هیچ روش برش دیگری نمی تواند با آن رقابت کند. لبه ها صاف هستند و نیازی به خراشیدن ندارند. کیفیت نهایی به عوامل مختلفی مانند سرعت برش، فشار، سرعت جریان ساینده و اندازه نازل بستگی دارد. ممکن است لازم باشد پارامترهای فرآیند برای خروجی بهینه اصلاح شوند.

بدون نیاز به تغییر ابزار

برش واترجت از هیچ ابزار برشی استفاده نمی کند و نازل برای قرار دادن مواد و ضخامت های مختلف نیازی به تعویض ندارد. از همان نازل برای کاربردهای مختلف با تنظیم پارامترهای جریان برش، مانند نرخ تغذیه برای دستیابی به سرعت برش مناسب استفاده می شود.

از آنجایی که نیازی به تغییر ابزار بین مواد نیست، دستگاه برش جت آب می تواند مواد مختلف را یکی پس از دیگری برش دهد که با صرفه جویی در زمان و هزینه ابزار، کارایی عملیاتی را بهبود می بخشد.

فرآیند مقرون به صرفه

برش واترجت در مقایسه با روش های برش جایگزین در بسیاری از کاربردها به ویژه در صنایع غذایی مقرون به صرفه تر است. این فرآیند همیشه نیازی به فیکسچر، جیگ یا گیره ندارد که سرعت تولید را افزایش می دهد. یکی دیگر از مزایایی که این فرآیند ارائه می دهد امکان روی هم قرار دادن و برش چندین لایه مواد در یک پاس است. انباشته کردن را می توان برای مواد غیرمشابه نیز انجام داد که این روشی ساده و در عین حال موثر برای افزایش تولید قطعه است.

قطعات برش داده شده نیز نیازی به پس پردازش ندارند که هزینه کلی را کاهش می دهد. این فرآیند همچنین حداقل ضایعات مواد را ایجاد می کند.

سازگاری با مواد مختلف

همانطور که قبلا توضیح داده شد، فرآیند برش واترجت محدود به نوع ماده نیست. تا زمانی که پارامترهای فرآیند و ساینده های صحیح انتخاب شده باشند، می تواند طیف گسترده ای از مواد را برش دهد. در ادامه مقاله به این موضوع خواهیم پرداخت.

بسیار پایدار

در عصر حاضر، پایداری عامل مهمی در انتخاب فرآیند تولید است. فرآیند برش واترجت تمام جعبه های مناسب را در مورد پایداری بررسی می کند. مزایای شگفت انگیزی مانند عدم تشکیل سرباره، عدم وجود ضایعات پسماند و عدم نیاز به قطعات گرم شده دارد. همچنین هیچ بخار سمی یا گازهای گلخانه ای ایجاد نمی کند.

قطعات تمام شده همچنین نیازی به کارهای پس از پردازش مانند عملیات حرارتی ندارند. رسانه اصلی برش آب نیز قابل بازیافت است که تاثیر آن بر محیط زیست را کاهش می دهد. علاوه بر این، هیچ روغن خنک کننده یا روان کننده ای مورد نیاز نیست زیرا جت آب خود به عنوان خنک کننده عمل می کند.

مواد برش واترجت

این فرآیند با طیف وسیعی از مواد سازگار است. در این بخش، ما نگاهی به انواع مختلفی از موادی خواهیم داشت که می توان با استفاده از کاتر جت آب به طور موثر برش داد. پوشش خواهیم داد:

- فلزات

- چوب

- لاستیک

- سرامیک

- شیشه ای

- سنگ و کاشی

- غذا

فلزات

سرعت و فشار بالا در سیستم های جت آب باعث می شود که بتوانند فلزات نازک و ضخیم را با سهولت نسبی برش دهند. این فرآیند قادر به برش مواد بسیار سخت مانند تیتانیوم و اینکونل همراه با فلزات رایج مانند آلومینیوم و فولاد نرم است.

این فرآیند عمدتاً برای برش قطعات ضخیمتر که با لیزر یا پلاسما قابل برش نیستند استفاده میشود. برای فلزات نازک تر، برش لیزری از نظر سرعت برش نسبت به واترجت برتری دارد. برش واترجت با پمپ 30 اسب بخار می تواند تیتانیوم 12 میلی متری را با سرعت 180 میلی متر در دقیقه برش دهد.

برای فلزات، واترجت مزیت عدم تشکیل HAZ را فراهم می کند که کیفیت نهایی قطعه را به طور قابل توجهی بهبود می بخشد. همچنین در بیشتر موارد نیازی به پرداخت ثانویه نیست زیرا این فرآیند لبههای صافی را فراهم میکند. قطعات فلزی برش واترجت دارای کیفیت بالایی هستند و بنابراین در بخشهای پرتقاضا مانند صنعت هوافضا که هیچ حاشیه خطایی ندارند مورد استفاده قرار میگیرند.

چوب

یک دستگاه برش واترجت مناسب می تواند به طور موثر چوب را تا ضخامت 125 میلی متر با سرعت 15 متر در دقیقه برش دهد. می توان از آن برای شکافتن چوب و همچنین برای حک کردن اشکال پیچیده استفاده کرد. علاوه بر این، جریان با سرعت بالایی از چوب عبور میکند که عملاً هیچ رطوبت سطحی ایجاد نمیکند. این کار از جذب آب توسط چوب جلوگیری می کند. فشار بالا همچنین باعث حداقل لایه برداری می شود.

با این حال، در صورت وجود گره در چوب، ممکن است ماشین مجدداً کالیبره شود. یا می توانیم از یک h استفاده کنیم فشار بزرگتر که می تواند گره ها را به همراه نواحی بدون گره قطع کند یا از فشارهای متفاوت برای نواحی مختلف استفاده کند. استفاده از هر یک از گزینه ها می تواند کیفیت نهایی قطعه را تحت تاثیر قرار دهد.

لاستیک

فناوری Waterjet نیز به طور فزاینده ای برای برش لاستیک با ضخامت های مختلف استفاده می شود. یک مزیت کلیدی واترجت کاتر این است که برخلاف دایکات لبه های مقعر ایجاد نمی کند. این فناوری همچنین با ضخامت لاستیک محدود نمی شود. دستگاه واترجت ساینده می تواند لاستیک با سختی و ضخامت متفاوت را به کیفیت نهایی مطلوب برش دهد.

در بسیاری از موارد، برش با جت آب خالص ممکن است برای برآورده کردن مشخصات محصول برای محصولات لاستیکی کافی باشد. برش با جت آب خالص می تواند به راحتی لاستیک اسفنجی تا ضخامت 50 میلی متر و لاستیک سخت با ضخامت بیشتر از 25 میلی متر را تا تحمل دو طرفه 0.25 میلی متر برش دهد.

سرامیک

تکنولوژی Waterjet معمولا در دستگاه های برش صنعتی سرامیک ها استفاده می شود. سرامیک ها سخت و شکننده هستند و ماشین کاری آنها دشوار است. آنها نمی توانند فشار بیش از حدی را که یک قطعه کار در سایر روش های برش مکانیکی متحمل می شود، تحمل کنند.

در برش واترجت به جز در محل برش فشار زیادی به قطعه کار وارد نمی شود. این آن را برای برش سرامیک ایده آل می کند. کاتر می تواند سوراخ شروع خود را سوراخ کند و اشکال پیچیده را دقیقاً برش دهد. فناوری CNC (کنترل عددی کامپیوتری) همراه با برش واترجت ساینده برای اطمینان از دقت تکرارپذیر و کیفیت لبه خوب استفاده می شود.

شیشه ای

برش واترجت می تواند انواع شیشه ها را با جزئیات باورنکردنی برش دهد. میتواند ظریفترین شیشهها را بدون شکاف یا دهانه برش دهد. در طرف دیگر طیف، می توانید از آن برای برش شیشه های رنگی استفاده کنید. برش با واترجت نیازی به حکاکی یا شکستن ندارد. اما سوراخ های شروع به دلیل تمایل به ترک با فشار کمتری سوراخ می شوند. یک واترجت می تواند تا 50 میلی متر شیشه ضد گلوله را برش دهد، این عدد برای انواع دیگر شیشه ها حتی بیشتر است.

سنگ و کاشی

سنگ و کاشی یکی دیگر از کاربردهای رایج برای برش واترجت است. با تنظیمات فنی مناسب می توانیم از دستگاه واترجت کاتر برای سیمان، سرامیک، شیشه، گرانیت، سنگ آهک، موزاییک، فلز، چینی، تراورتن و کاشی های معدن استفاده کنیم.

غذا

برش واترجت به دلیل مزایای بهداشتی و بهره وری که ارائه می دهد به طور گسترده در صنایع غذایی استفاده می شود. USDA همچنین استفاده از آن را تأیید می کند زیرا این فرآیند غذا را با باکتری یا سایر آلاینده ها آلوده نمی کند. واترجت برش و قطعه بندی دقیق مواد غذایی کوچک و بزرگ مانند آب نبات، شیرینی، مرغ، ماهی و غذاهای منجمد را انجام می دهد.

واترجت در مقابل سایر روش های برش

واترجت نسبت به سایر روش های برش مزایای بسیار کمی دارد. در این قسمت واترجت را با روش های دیگر مانند سیم EDM (ماشینکاری تخلیه الکتریکی)، برش لیزر و پلاسما در جبهه های زیر مقایسه می کنیم.

- ضخامت مواد

- تشکیل HAZ

- تحمل قطعه

- تنظیم عملیات

- ضخامت مواد

واترجت می تواند تقریباً هر ماده ای را به ضخامت 300 میلی متر برش دهد (برای برخی تا 600 میلی متر). برش لیزری برای فلزات تا ضخامت 25 میلی متر (کمتر برای مواد خاص) به استثنای فلزات بازتابنده استفاده می شود، در حالی که EDM فقط با مواد رسانا با ضخامت کمتر از 300 میلی متر کار می کند.

پلاسما می تواند تقریباً تمام فلزات را با ضخامت تا 50 میلی متر (برای برخی 75 میلی متر) برش دهد. برش شعله (برش اکسی سوخت) جایگزین دیگری است که می تواند فلزات تا 150 میلی متر را در خود جای دهد اما محدودیت های خاصی دارد. برش آلیاژهای آلومینیوم و مس امکان پذیر نیست و کیفیت لبه به شدت به نفع واترجت است.

برش واترجت تقریبا همیشه انتخاب ارجح است زمانی که ضخامت مواد بالا باشد و/یا کیفیت لبه برتر یک نیاز باشد.

تشکیل HAZ

واترجت هیچ HAZ ایجاد نمی کند در حالی که HAZ EDM بسیار کم عمق است. برش لیزر و پلاسما بسته به گاز مورد استفاده در فرآیند می تواند عمق HAZ قابل توجهی داشته باشد. این امر پس پردازش را برای حذف HAZ و هر گونه اعوجاج دیگر ضروری می کند. این دلیل اصلی این است که چرا واترجت بهترین کیفیت لبه را مستقیماً از روی میز ارائه می دهد.

تحمل قطعه

لیزر و EDM می توانند با مشخصات تحمل جت آب در 0.025 میلی متر مطابقت داشته باشند. پلاسما فقط می تواند تا 0.25 میلی متر دقت داشته باشد. اگرچه سرعت برش می تواند بر این جنبه تأثیر بگذارد. با افزایش سرعت، تلورانس های ماشینکاری کاهش می یابد.

تنظیم عملیات

تنظیمات دستگاه واترجت بدون توجه به مواد، نسبتاً یکسان است. تمام روش های مقایسه شده دیگر به تنظیمات متفاوتی برای کارهای مختلف نیاز دارند و حتی ممکن است به مواد مصرفی متفاوتی نیاز داشته باشند.

نتیجه گیری

برش واترجت مزایای متعددی نسبت به روش های دیگر دارد. تطبیق پذیری آن برای مقابله با تقریباً هر ماده ای در حالی که ایمن، پایدار و دقیق است، آن را به روشی پرکاربرد در بسیاری از بخش ها تبدیل کرده است. با این حال، تولیدکنندگان معمولاً هر زمان که به سرعت برش سریعتر نیاز باشد، برش لیزری را ترجیح میدهند. اگرچه ضخامت مواد باید در محدوده خاصی باشد و قرار گرفتن در معرض گرما باید مجاز باشد. افزایش سرعت باعث کاهش p نهایی نیز می شود

هزینه قطعه قطعه محصول باعث می شود خدمات برش لیزری مقرون به صرفه تر از خدمات برش واترجت در موارد خاص باشد. کاربردهای فناوری واترجت در بخشهای تولید عمومی، هوافضا، خودروسازی، نساجی، بهداشت و درمان و بخشهای معدنی وجود دارد. با پیشرفت تکنولوژی، انتظار میرود که برش واترجت ارزانتر و در صنعت تولید رایجتر شود.

طراحی و پیاده سازی:

طراحی و پیاده سازی: